Reciclagem de Poliuretanos: saiba como reciclar poliuretano e reduzir impactos ambientais.

Tempo de leitura - 9 minutos

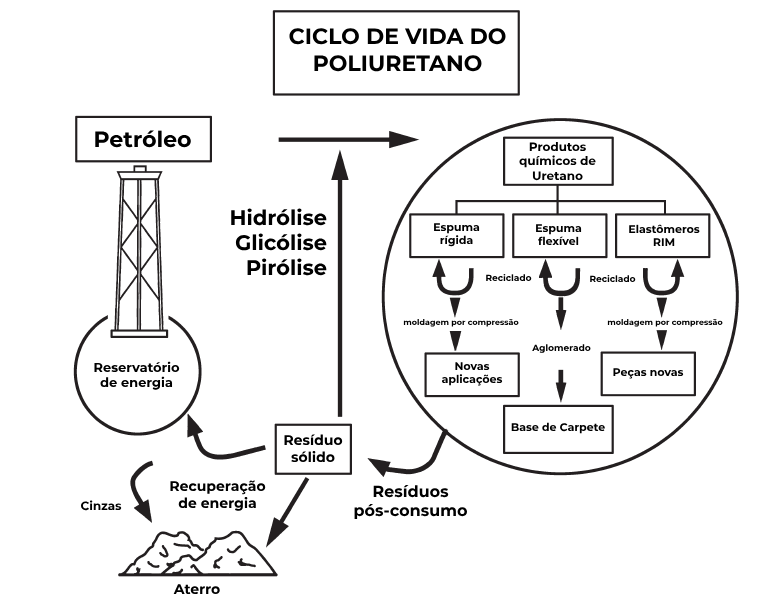

A reciclagem de poliuretanos tem se destacado como uma alternativa viável e eficiente para reduzir o impacto ambiental causado por esses materiais, uma vez que a crescente preocupação com o meio ambiente tem impulsionado a adoção de práticas sustentáveis em diversos setores da indústria.

Neste artigo, vamos explorar as possibilidades da reciclagem de poliuretanos, incluindo o reuso de retalhos para a fabricação de espumas aglomeradas, bem como a recuperação de matérias-primas a partir de espuma reciclada.

Reuso de retalhos para a fabricação de espumas aglomeradas

Uma das oportunidades que existem quando o assunto é a reciclagem de poliuretanos é a reutilização dos retalhos de poliuretano.

Os retalhos são provenientes de processos industriais ou até mesmo do descarte de produtos, na fabricação de espumas aglomeradas.

A técnica consiste em triturar os retalhos, misturá-los com um agente aglutinante (geralmente adesivos poliuretânicos mono componentes) e comprimi-los em blocos que posteriormente podemos laminar. Como resultado, temos um material resistente, versátil e de baixo custo, que pode variar sua densidade entre 60 e 100.

Podemos utilizar as espumas aglomeradas em diversas aplicações, como:

- Fabricação de colchões;

- Isolamento acústico;

- Preenchimento de estofados;

- Fabricação de tapetes.

A reciclagem de poliuretanos para a produção de espumas aglomeradas apresenta diversas vantagens. Esta prática reduz a quantidade de resíduos enviados para aterros sanitários e contribui para a economia de recursos naturais, uma vez que reduz a demanda por matérias-primas virgens.

Além disso, a espuma aglomerada apresenta propriedades isolantes e de amortecimento de impacto, o que a torna uma opção interessante para diversos setores da indústria, como a indústria automotiva, por exemplo.

Reciclagem de poliuretanos por processos químicos

Outra forma de reciclagem de poliuretanos que vem se desenvolvendo no Brasil e no mundo é a reciclagem de matérias-primas por meio de processos químicos.

Embora a espuma de poliuretano seja classificada como um polímero termofixo, e os polímeros termofixos, historicamente, não sejam associados a atividades de reciclagem, outras tecnologias para reciclagem de sucata de processo e sucata pós-consumo foram desenvolvidas e estão sendo aprimoradas, incluindo recuperação química via pirólise, hidrólise ou glicólise; e recuperação de energia por meio de diversas tecnologias de combustão.

A seguir, apresentamos de forma resumida cada processo:

Reciclagem de poliuretanos por meio do método de hidrólise por vapor

A espuma flexível de poliuretano pode ser hidrolisada por vapor de alta pressão a fim de produzir poliamina, poliol e dióxido de carbono.

A alta pressão do vapor hidrolisará a espuma flexível rapidamente em temperaturas de 450-600°F (232-315°C). Dessa forma, as diaminas podem ser destiladas e extraídas da corrente de vapor, e os polióis podem ser recuperados do resíduo de hidrólise.

A temperatura da hidrólise tem efeito na qualidade e no rendimento do polímero. Um rendimento ótimo de poliol foi encontrado a uma temperatura de degradação da espuma de 550°F (288°C).

O poliol recuperado por esse processo poderia ser usado em uma formulação de espuma flexível no nível de 5%, gerando uma espuma com excelentes resultados de propriedades físicas.

Reciclagem de poliuretanos por meio do método de glicólise

A hidrólise de poliuretanos e poliuréias produz tanto um poliol como uma diamina, que requerem separação antes da reutilização.

Em contrapartida, a reciclagem de poliuretanos por meio do método de glicólise pode produzir uma mistura de polióis, que pode ser reutilizada diretamente.

Resíduos de uma variedade de fontes, como espuma rígida, espuma flexível, RIM e elastômeros microcelulares podem ser digeridos com glicóis a fim de produzir polióis reutilizáveis.

As ligações de ureia podem levar à formação de poliamina, que pode ser convertida em poliol com óxido de alquileno. O processo consiste em digerir o material moído com um peso igual de uma mistura 90/10 de di-(alquileno)glicol/dietanolamina a 374-410°F (190-210°C), durante várias horas.

Logo após resfriamento e reação com óxido de propileno, a mistura de poliol é filtrada para remover materiais insolúveis e está pronta para uso.

Os polióis produzidos por este método têm pesos equivalentes bastante baixos (95 +/5) e são mais adequados para espumas rígidas.

Os polióis recuperados poderiam substituir até 70% do poliol virgem em formulações típicas de espuma rígida. A fim de reutilizar esses polióis em formulações de espuma flexível, seria necessária uma extensão considerável da cadeia com óxido de alquileno.

Atualmente, percebe-se que o processo atual de produção desse tipo de poliol é considerado demasiadamente oneroso em comparação com a produção de poliol virgem. No entanto, estamos realizando trabalhos para viabilizar e obter maior aceitação pelo mercado para esse tipo de produto.

Reciclagem de poliuretanos por meio do método de pirólise

Além do tratamento químico, a energia térmica pode ser usada para quebrar polímeros e recuperar valores químicos. A princípio, apenas os polímeros de adição de vinil produzem quantidades apreciáveis de monômero por meio de mecanismos de “descompactação” ou despolimerização.

A pirólise de materiais de poliuretano foi examinada com algum detalhe. As condições de pirólise variaram de 482-2192°F (250-1200°C) e incluíram atmosferas inertes e oxidativas. Pirólise de poliuretanos à base de polipropilenoglicol (PPG) e diisocianato de tolueno (TDI) em uma atmosfera inerte a 392-482°F (200-250°C), ocorre pela cisão aleatória das ligações de uretano ao isocianato e hidroxila.

Em temperaturas mais altas, a cisão das cadeias de poliéter ocorre para produzir uma variedade de produtos oxigenados. Semelhantemente, as espumas flexíveis perdem a maior parte do seu nitrogênio a cerca de 300°C (572°F), concomitantemente com a perda de cerca de um terço da sua massa.

Para espumas rígidas, quanto mais alta a temperatura, 392-932°F (200-500°C), maior será a perda de nitrogênio e de peso. A 392-572°F (200-300°C), as espumas rígidas de poliuretano produzem isocianato e poliol em proporções aproximadamente iguais.

Outros estudos indicaram poliureias de espumas flexíveis à base de TDI e policarbodiamidas de espumas rígidas à base de diisocianato de difenilmetano. Acima de 600°C (1112°F), tanto as poliureias quanto as policarbodiamidas se decompõem ainda mais em nitrilas, olefinas e compostos aromáticos.

Braslaw e colaboradores examinaram a mistura plástica de resíduos automotivos sob condições pirolíticas. A composição do produto era de cerca de 45% de carvão (25% esperado com base no conteúdo não volátil), 35% de líquido e 20% de gás, a uma temperatura final de 1022- 1112°F (550-600°C).

As tentativas de aumento de escala deram resultados decepcionantes, com uma proporção de peso gás-líquido muito mais alta. Na opinião dos autores, o alto teor de nitrogênio e enxofre dos líquidos os tornariam menos desejáveis como combustível.

Recuperação de Energia

Os materiais de poliuretano, assim como muitos plásticos derivados de petróleo, contêm uma quantidade considerável de energia térmica recuperável, cerca de 12.000-14.000 BTU/lb (28-32Mj/kgl).

Vários testes foram conduzidos recentemente para determinar o tipo de equipamento necessário para recuperar essa energia de peças de sucata de poliuretano de reaction injection molding (RIM) e de resíduos de plásticos mistos de operações de trituradores automotivos.

Para materiais RIM, tanto os fornos rotativos quanto os combustores de leito fluidizado tiveram um bom desempenho.

Para o resíduo do triturador automático, foi empregada tecnologia de gaseificação em alta temperatura, como a mostrada no diagrama. Como resultado, a combustão do gás combustível gerado proporcionou uma boa recuperação de energia e as emissões de gases de combustão ficaram bem abaixo dos níveis permitidos.

Reciclagem de poliuretanos por processos mecânicos

A reciclagem de poliuretanos por meio de processos mecânicos é a principal tendência seguida no Brasil atualmente e consiste na redução das partículas desses resíduos.

Na reciclagem mecânica, reaproveitamos os resíduos industriais de poliuretano em resinas.

As resinas possuem propriedades de resistência à tração, resistência à perda por abrasão e dureza, por isso são muito indicadas para aplicação em pisos de academia de ginástica e pistas de atletismo.

Este método também cria uma oportunidade para a indústria calçadista, pois os resíduos de produção ou produtos desgastados feitos com poliuretano podem ser utilizados na produção das solas dos calçados.

Reciclagem de poliuretanos por processos de degradação

O processo de reciclagem de poliuretanos por meio da degradação está em fase de testes que estão sendo conduzidos pela Universidade de Yale.

Este método ocorre com ajuda do fungo “Pestalotiopsis microspora”, um cogumelo que pode se alimentar de plástico em um sistema anaeróbico.

Com toda a certeza, ainda podemos avançar, e muito, no campo da reciclagem de poliuretanos no Brasil, enfrentando os desafios existentes e promovendo uma indústria mais sustentável e responsável com o meio ambiente!

Assine gratuitamente nossa newsletter mensal e fique por dentro de soluções que ajudarão otimizar o perfil eco responsável dos seus produtos.